2012. október 18-án a logisztikai- menedzsment és mérnök, valamit a vezetés szervezés mesterszakos hallgatók Pató Gáborné Dr. Szűcs Beáta Tanárnő vezetésével, szakmai tanulmányi látogatáson vettek részt az SMR (Samvardhana Motherson Reflectec) Automotive Mirror Technology Hungary Bt. hegyeshalmi raktárában és a mosonmagyaróvári gyárában.

2012. október 18-án a logisztikai- menedzsment és mérnök, valamit a vezetés szervezés mesterszakos hallgatók Pató Gáborné Dr. Szűcs Beáta Tanárnő vezetésével, szakmai tanulmányi látogatáson vettek részt az SMR (Samvardhana Motherson Reflectec) Automotive Mirror Technology Hungary Bt. hegyeshalmi raktárában és a mosonmagyaróvári gyárában.

A következőkben Kopácsi Evelin és Kreiner Barbara hallgatók élménybeszámolóját közöljük.

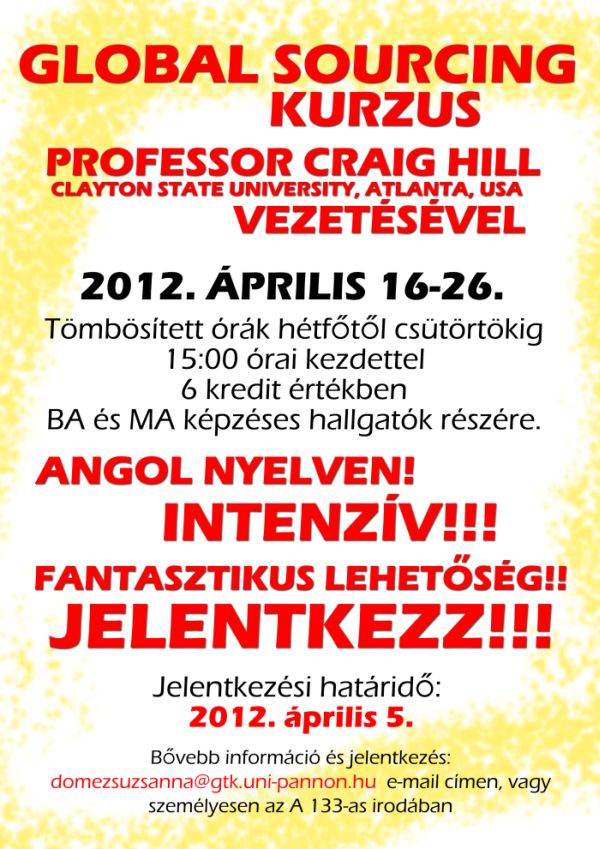

“Szakmai kirándulás keretén belül látogatást tettünk az SMR Automotive Mirror Technology Hungary Bt. mosonmagyaróvári üzemében valamint a cég logisztikai központjában, melyre raktárhelyiséget a hegyeshalmi Prologis Park területén bérelnek. A vállalkozást 1995-ben Mosonszolnokon alapították, ekkor még a SAPU Bt. nevet viselte. Főként hátsólámpák gyártására szakosodtak, ez a tevékenység később kibővült belső majd külső visszapillantó tükrök gyártásával, amely mára a fő profiljukat képezi. 2005-ben festőüzemmel bővült a gyár, amelyre a tükör burkolatok helyben történő festése miatt volt szükség, 2006 óta pedig a fröccsöntött műanyag alkatrészek előállítása is az üzemben történik. 2007-ben termékfejlesztő és tesztlabor osztályt hoztak létre Győrben. 2009-ben tulajdonosváltás következett be az indiai Samvardhana Motherson Group tagja lett, amely egy világszerte ismert minőségi alkatrészeket, elektronikai elosztórendszereket gyártó elsősorban autóipari cégek beszállítója. 2011 áprilisa óta a cég logisztikai központja Hegyeshalmon a Prologis Parkban található.

A hegyeshalmi logisztikai központja

A cég beszerzett alapanyagraktárában az áruátvételi illetve a bejövő áruellenőrzési (minőségügyes) csapat 3 műszakos munkarendben műszakonként 20-25 fővel dolgozik. Így folyamatosan biztosított az üzemekbe történő beszállítás. Fő feladatuk a kiszállításra kerülő komissiózott anyagok ellenőrzése. A bérelt raktár 9000 m2 alapterületű és a férőhelyek száma megközelítőleg 10.500 paletta, melyek kaotikus rendszerben helyeznek el a raktárban. A kaotikus rendszer azt jelenti, hogy bármelyik anyagot be lehet tárolni bárhova, bizonyos anyagok kivételével. A VMI raktárban minimum és a maximum szinteket töltik fel. A VMI (Vendor Managed Inventory) hasonló elveken működik, mint a konszignációs raktár, amíg a vevő nem veszi ki az árut addig a beszállító tulajdonában marad.

A raktár hátsó részében találhatóak a csomagolóanyagok. Több mint 250 beszállítójuk van, akikkel EDI kapcsolatban vannak.

A raktár hátsó részében találhatóak a csomagolóanyagok. Több mint 250 beszállítójuk van, akikkel EDI kapcsolatban vannak.

Betárolás: A raktár egyik oldalán kerül lepakolásra a beérkezett anyag. Ellenőrzésen esik át majd bevételezik a vállalatirányítási rendszerbe. Ezt abban az esetben is megteszik, ha nem egyezik a beérkezett mennyiség a megrendelt mennyiséggel, de a hibát azonnal jelzik a beszállító felé. Vonalkódos címke kerül a dobozokra. A palettán feltüntetik a beszállító számát, bevételezés dátumát, információk vannak rajta a minőségügyi munkatársaknak, megtalálható rajtuk a raktáros munkatárs pecsétje valamint a beszállító pecsétje. A polcokra történő elhelyezéskor kézi szkennerrel leolvassák a doboz vonalkódját, valamint a polcon lévő vonalkódot. Így a rendszer segítségével könnyen visszakereshető az éppen szükséges alapanyag helye. Emellett figyelembe veszi a beérkezések dátumát is, így ahhoz az anyaghoz küldi a targoncást, amelyik előbb érkezett be a raktárba.

Kitárolás: Jelenleg az üzemek 8 órás készletet tartanak fent, így a raktárból ezt a 8 órás készlet szintet kell folyamatosan biztosítani. A raktár kitárolási oldalán minden termelési költséghelynek megvan a maga helye, amit a költséghelynek megfelelő anyaggal töltenek fel. Egy projekt keretén belül a gyártósorra direktbe szállítással kísérleteznek. Ebben az esetben a raktárból kikerülő anyagok közvetlenül a termelésbe kerülnek be. Az üzemben ez által csökken a tárolási költség illetve a készletszint. A projektnek több fázisa van. Első lépésként az irányított paletta betárolást kell biztosítani. Ez azt jelenti, hogy beállított a polcoknál a cikkszám és az ahhoz tartozó anyag kerülhet be.

Az új projekt célja, hogy a 8 órás raktár készletet megszüntessék.

Generálódik az igény -> Pick lista -> FIFO alapján szedik ki

Két darab fehér kocsin 2 órányi termelő anyag fér el, így csak 2 órás készleteket mozgatunk. A fehér kocsira átlagosan 60×48 cm-es ládák kerülnek, ezek a ládák a kocsihoz lettek méretezve, a karton doboznak is ugyanezek a méretei. Rendszerbe be vannak programozva az adott cikkszámok.

RFID: kiszedés is Pick lista alapján történik, passzív RFID tag van rászerelve. Ha a Pick listára „rászkennelnek” kiírja, a kocsiról mit kell leszedni és fél automatikusan lezárja. Ezután megy át az RFID kapun megnézi a rendszer hogy biztosan rá van-e könyvelve. A költséghelyekre automatikusan áttárolódik. Az RFID kapu mind a két irányt figyeli, visszafele azt nézi meg maradt-e fent anyag a kocsin. Mindegyik gyárhoz fog tartozni két RFID kapu.

Eddig 6 RFID kaput szereztek be, a vezérlés még a kivitelezőtől függ.

Stratégiailag jó helyen van, közel van Győr, Bécs, Pozsony. A raktár bérlése min. 3 év kell, hogy legyen, bérleti feltétel a biztos anyagi háttér. A raktár csak közúton érhető el.

Az SMR mosonmagyaróvári üzeme

2011-ben adták át a cégcsoport második magyarországi gyárát. A mosonmagyaróvári üzem 15.000 m2 területű. Az üzem területe 4500 m2. Világszerte több gyárral rendelkezik: Mexikó, Franciaország, Spanyolország, India, Kína, Ausztrália, Japán, Anglia.

2011-ben adták át a cégcsoport második magyarországi gyárát. A mosonmagyaróvári üzem 15.000 m2 területű. Az üzem területe 4500 m2. Világszerte több gyárral rendelkezik: Mexikó, Franciaország, Spanyolország, India, Kína, Ausztrália, Japán, Anglia.

A gyárigazgató Tibori Pál Levente.

Az SMR cégcsoport fő profilja, a visszapillantó tükrök gyártása, ami a csoport termelésének 41%-át teszi ki. Folyamatosan bővül a tevékenységi köre, egyelőre kisebb százalékban, de gyárt háztartási és kertészeti berendezéseket is.

SMR cégcsoportnak körülbelül 30%-os részesedése van a piacon, a legfőbb vetélytárs a Magna és a Ficosa.

Legfőbb vevők: Opel, Renault, Ford, Hyundai, Suzuki stb.

Üzem: fröccsöntés, festés, összeszerelés

Több ütemben épült a gyár. Vannak olyan tükrök, amiket burkolat nélkül szállítanak ki.

Fröccsöntés Lakkozás Szerelde

1800 m2 1600 m2 2500 m2

15 millió 7,5 millió 6 millió

A válság a sokrétű vevői kör miatt nem érintette érzékenyen a céget. Négy telephelyen jelenleg 1826 fő dolgozik.

A gyártás során alkalmazzák némely gyártósoron JIS (Just in Sequence) filozófiát, mely által az egyes kész tükrök éppen időben és megfelelő sorrendben kerülnek beépítésre majd az autógyárakban.

Festő üzem: mosás, szárítás

Lift felemeli a második szintre a különböző kabinokat, ahol robotok végzik a festést majd, lejön a második emeletről és vizuálisan minősítik.

A vizes bázisú festést preferálják. A BMW-nek a tükröket Münchenben, Regensburgban, Lipcsében és Dingofingben gyártják. A festett, lakkozott burkolatoknak a raktárban 48 órán keresztül száradnia kell.

Visszakövethetőség az egyik legfontosabb feladat az autóiparban, meg tudják nézni egy selejtes termék esetében, hogy ki hibázott. A lakkozó területén mindenkinek van egy saját etikett kódja és ez alapján tudják megnézni mikor, hol, és ki készítette el az adott terméket. A munka monotonsága miatt nagy rotáció van a munkások között.

Az alapanyag tárolás, ami a hegyeshalmi raktárból jön, tömbös tárolásban történik, ez kerül rá a fentiekben már említett fehér kocsira, ahol 2 órányi anyag mennyiség fér el. Ezt az alapanyag raktárt szeretnék megszüntetni, hogy ne kelljen 8 órás készletet tartaniuk.

Összegzés

A szakmai kirándulás az SMR-nél nagyon hasznos volt, hiszen sok olyan rendszert láthattunk a gyakorlatban, amiről eddig csak tanultunk. Például számunkra az egyik legérdekesebb az RFID kapu működése volt, ill. az SMR festő üzeme.

A cég nagyon pozitív benyomást tett ránk, az alapos körbe vezetés és a szakmai felkészültség nagyon megnyert minket. A jövőben szívesen dolgoznánk ennél a cégnél a logisztika bármely területén. „

Köszönjük fogadó partnerünknek az SMR Automotive Mirror Technology Hungary Bt. Supply Chain Managerének Dömötörfi Ákos Úrnak, hogy alapos és kiváló szakmaiságot nyújtó raktár és gyár bemutatással, lehetőséget biztosított hallgatóink gyakorlati ismereteinek bővítésére, valamint Tóth Hajnalka Hr vezetőnek, hogy szakmai előadásával bepillantást engedett az első munkanapok kihívásaiba. Köszönetünket fejezzük ki Dr. Szabó Lajos Tanszékvezető, megbízott Dékán Úrnak, hogy lehetővé tette a hallgatók szervezett utazását.